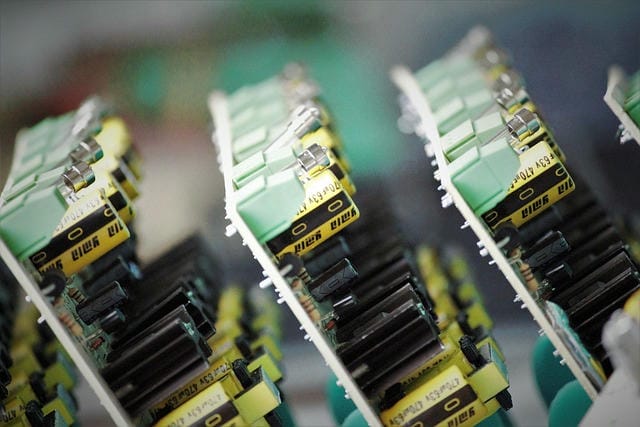

電子機器の心臓部ともいえる部品が存在している。これが様々な電子部品を支え、効率良く動作させ信号や電流を流す中心的役割を持ち、すべての電子機器開発で不可欠となっている。それは数百点の電子部品を配置するために設計され、しかも非常に微細な精度で成形されている。この構造品質が、最終製品の信頼性やパフォーマンスを大きく左右するため、製造の現場では常に改良や品質向上の努力が欠かせない。多層にわたる板状の基材に、複雑なパターンが描かれているが、この技術が登場する以前は配線や接合作業は手作業で細かく行われていた。

そのため人為的なミスも多く、電子機器の小型化や高性能化の障壁となっていた。しかしこの基板によって、規格化された構造と繰り返し性のある生産体制が実現され、大量生産が可能になった。メーカー各社では僅かな設計ミスさえも許されないため、設計や製造工程のチェック体制を何重にも敷いて品質保証に努めている。プリント基板の役割は回路の集積による省スペース化と配線パターンの標準化だけでなく、機能分割やノイズ対策等、多くの面で電子機器の完成度を左右する。使われている材質としては、樹脂素材を基材にガラス繊維などを組み合わせた材料がよく用いられ、銅などの金属箔で導通経路を形成する。

基本的な構造は単層から数十層にも及ぶ多層基板まで規模や設計要件によってさまざまである。高層化すればするほど製造には高度な制御技術と精密さが求められる。製造過程で重要なのはパターンの精密な描画と穴開け加工である。用途や要求される性能により銅箔の厚み、基板の層数、絶縁材料の選定などが細かく設計される。また、高周波信号で使う場合はより細やかな配線やアース処理、クロストーク対策も考慮されなければならない。

電子機器が高性能化するにつれ、こうした各工程の厳密なコントロールと技術力がますます求められる。メーカーごとに、その生産能力や特化分野は異なる。例えば超多層基板や狭ピッチの微細パターン製造を得意とするところや、特殊な耐熱材料を使った用途向けなど研究開発も盛んである。半導体実装に伴う微細パターンへの対応や、モジュール基板の技術競争も激化している。特に高密度実装技術は大型機器だけでなく、携帯端末や車載機器、医療機器など幅広い分野から新たな要求が日々寄せられている。

半導体分野では微細配線や高速データ伝送への適用が増え、これまで以上に精密で低損失な基板の需要が高まっている。集積回路が高性能化するにつれ、発熱やノイズに対してもより繊細な対策が必要だ。この結果、設計段階から製造現場との密な連携が実施され、一つの製品作りの中で高い専門性が随所で問われるようになった。半導体チップの進化に追随しつつ、長寿命で信頼性が高く、同時にコスト競争力があることがメーカーに求められている。また製造現場では、事故や不良のリスクを減らすための自動化や品質管理技術も発展している。

製品一つごとに製造データを蓄積し、問題発生時には速やかに原因究明やトレースが可能なしくみも構築され、生産を支えるインフラとなっている。さらに、環境への配慮から鉛フリー化やリサイクル性向上も重要テーマとなっており、基板の素材や加工プロセスの見直しも絶えず続けられている。設計の自由度も大きく拡大してきた。三次元レイアウトやフレキシブルな形状加工、薄型化、高周波特性重視の基材開発など多様なニーズに応えるべく、積層技術やレーザー加工、半導体パッケージ向けビルドアッププロセスの開発が進められている。関連する規格や規制も進化し、厳格な状態でのテストや評価が徹底されるようになった。

日常生活の小型家電から産業機械、航空宇宙機器まで応用範囲は多岐にわたる。各分野ごとの課題解決においても、単なる電子部品の受け皿以上の役割が求められ、例えば放熱管理や電磁環境対策、耐振動性強化、防湿処理など複雑な要素技術が投入されている。こうした積み重ねが、社会を支える幅広い電子機器の進化を支えていると言える。今後はさらに高速通信、高発熱対策、さらなる微細化の波が基板技術にも押し寄せてくると思われる。新素材の投入や三次元実装技術など、未踏の領域への研究開発も進み、機器の可能性を広げる重要な基盤として進化することが期待される。

業界全体にとって、継続的な革新と高信頼性の維持がますます重要となっていくだろう。電子機器の中核をなすプリント基板は、多層構造や複雑な配線パターンによって電子部品の効率的な動作と高密度実装を実現し、現代の電子機器開発に不可欠な存在となっている。かつては手作業で行われていた配線や接合が、基板技術の登場によって標準化され、大量生産や小型化、高性能化が可能となった。基板には樹脂とガラス繊維を組み合わせた材料が使われ、銅などの金属箔による導通路が精密に形成されている。製造過程ではパターン描画や穴開けの精度、配線の最適化、ノイズ対策などが厳しく管理されており、用途によっては超多層構造や特殊素材の採用も進んでいる。

半導体開発の進化に伴い、より微細な配線や高速伝送への対応が求められ、設計と製造の連携、品質保証の強化が不可欠となっている。自動化やデータ管理によって生産現場の効率化も進み、環境配慮やリサイクル性向上も重要なテーマだ。さらに三次元実装や薄型化、フレキシブル基板など新しい技術も取り入れられ、家電から産業機械、航空宇宙分野まで幅広い応用が拡大している。今後も高速化や高発熱対応、さらなる微細化を背景に、基板技術の高度化と信頼性向上への取り組みが継続して求められるだろう。